Sänkgnistning

Höghastighetssänkgnistning

- Axelrörelse X/Y/Z: 350 x 250 x 250 mm.

- 4 axlig sänkgnistning, egentillverkning av elektroder

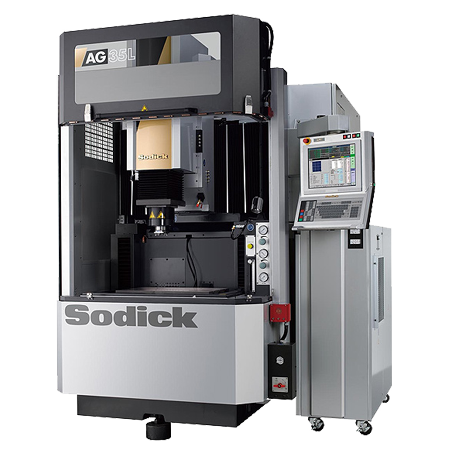

Sodick AG 35L – Den snabbaste precisionssänkgnisten.

Blixtsnabb bearbetning på mindre en halva tiden har blivit en ekonomisk realitet. Sänkgnistning med dynamisk respons och linjärteknologi.

SODICKs linjärteknologi och förenklade kontrollmekanism ger dig den direkta kopplingen mellan styrning och motorer. SODICK säkerställer snabbaste och bästa bearbetnings prestanda genom tiderna.

Vad är sänkgnistning och hur det går till

Sänkgnistning, även känd som EDM (Electrical Discharge Machining) eller gnistbearbetning, är en precisionsbearbetningsmetod som används för att forma och skära material, särskilt metaller, genom att använda elektrisk energi. Processen möjliggör tillverkning av detaljer med hög precision och komplexa geometrier, och den är särskilt användbar för material som är svåra att bearbeta med konventionella metoder.

Hur sänkgnistning går till

Materialförberedelse

– Det första steget är att förbereda det arbetsstycke som ska bearbetas och elektroden, vanligtvis tillverkad av koppar eller ett liknande ledande material.

Placering av arbetsstycke och elektrod

– Arbetsstycket och elektroden placeras nära varandra i en behållare fylld med dielektrisk vätska. Dielektrisk vätska används för att förhindra gnistbildning mellan elektroden och arbetsstycket innan bearbetningen påbörjas.

Skapande av gnistspänning

– En elektrisk spänning appliceras mellan arbetsstycket och elektroden, och när avståndet mellan dem minskar tillräckligt, uppstår gnistor. Denna gnistbildning ger upphov till hög värme, vilket resulterar i att små delar av arbetsstycket avlägsnas genom att material smälter och förångas.

Förskjutning av elektroden

– Elektroden rör sig kontrollerat över arbetsstycket enligt den programmerade banan. Under denna process avlägsnas material från arbetsstycket genom upprepade gnisturladdningar.

Kylning och avlägsnande av bearbetade material

– Dielektrisk vätska används också för att kyla elektroden och arbetsstycket under processen. De små bearbetade partiklarna avlägsnas från bearbetningsområdet av dielektrisk vätska.

Kontroll och precision

– Sänkgnistning möjliggör mycket hög precision, och processen styrs noga genom programmering. Det är möjligt att skapa detaljer med komplexa geometrier och små toleranser.

Sänkgnistning används i tillverkning av verktyg och formar, prototyper, och komplexa metallkomponenter där hög precision och fina ytor är viktiga. Processen är särskilt fördelaktig för material med hög hårdhet eller svårbearbetade legeringar, där andra bearbetningsmetoder kan vara mindre effektiva eller mindre noggranna.

Vad kan man tillverka genom sänkgnistning?

Inom tillverkningsindustrin används sänkgnistning främst för att producera formar och verktyg med hög precision. Det är en populär metod för verktygs- och formtillverkning inom plast- och metallbearbetning. Dess förmåga att skapa detaljerade och fina detaljer gör den också idealisk för tillverkning av prototyper och små serier, där behovet av kostsamma formverktyg kan minimeras.

Inom medicinsk teknik tillämpas sänkgnistning för att tillverka precisionskomponenter, inklusive implantat och kirurgiska verktyg. Inom elektronikindustrin används metoden för att producera komponenter som kräver hög precision, medan inom flyg- och rymdindustrin används den för tillverkning av kritiska delar såsom turbinskovlar.

Sänkgnistning har även tillämpningar inom smyckestillverkning för att skapa detaljerade och komplexa smycken i ädelmetaller eller andra material. Dess användbarhet sträcker sig även till tillverkning av gängade hål och finmekaniska detaljer där hög precision är nödvändig.